Một số phương pháp kiểm tra chất lượng cọc khoan nhồi

Tóm tắt đầu mục trong bài viết

1. NGUYÊN NHÂN GÂY KHUYẾT TẬT CỌC KHOAN NHỒI

2. KIỂM TRA CHẤT LƯỢNG CỌC KHOAN NHỒI TRONG QUÁ TRÌNH THI CÔNG

2.1 Kiểm tra dung dịch Bentonite

2.2 Kiểm tra kích thước hố khoan

2.3 Kiểm tra bê tông trước khi đổ

3. KIỂM TRA CHẤT LƯỢNG CỌC KHOAN NHỒI SAU KHI THI CÔNG

3.1 Một số phương pháp tĩnh

3.2 Một số phương pháp động

1. NGUYÊN NHÂN GÂY KHUYẾT TẬT TRÊN CỌC KHOAN NHỒI

Do cọc khoan nhồi được thi công trên điều kiện khó khăn nên mặc dù công nghệ thi công cọc ngày càng được hoàn chỉnh nhưng khả năng cọc bị khuyết tật vẫn khá cao. Người ta đã tổng hợp và phân tích hàng loạt nguyên nhân gây hư hỏng cọc, trong đó các nguyên nhân chủ yếu được tóm tắt như sau:

+ Tiết diện thu nhỏ và ngay dưới đó tiết diện cọc được mở rộng

Nguyên nhân: Sập vách trong quá trình khoan

+ Cọc bị đứt đoạn

Nguyên nhân: Ma sát giữa bê tông và ống chống quá lớn, công nghệ đổ bê tông và rút ống không thích hợp

+ Mùn khoan tích tụ dưới mũi cọc

Nguyên nhân: Làm sạch hố khoan chưa triệt để

+ Bê tông rời

Nguyên nhân: Bê tông có độ sụt quá thấp, mật độ cốt thép quá cao

+ Bê tông không lọt ra ngoài phạm vi lồng thép

Nguyên nhân: Bê tông có độ sụt quá thấp, mật độ cốt thép quá cao

+ Cọc bị dịch chuyển ngang cục bộ

Nguyên nhân: Rút ống chống không đều

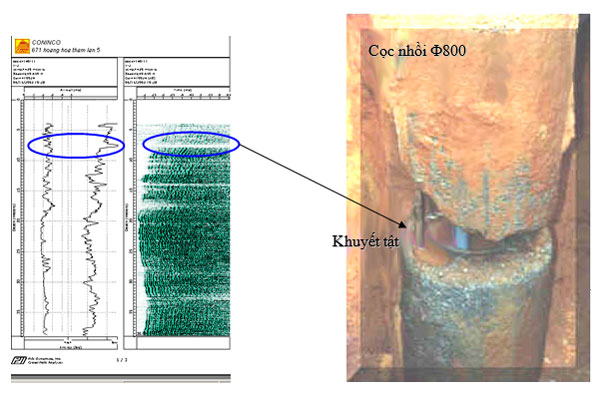

Khuyết tật cọc khoan nhồi

Kết quả nghiên cứu cho thấy nguyên nhân gây hư hỏng cọc khoan nhồi khá đa dạng, phần lớn các loại khuyết tật do công nghệ thi công không thích hợp gây ra. Để hạn chế các khuyết tật này cần thực hiện kiểm tra chặt chẽ toàn bộ các công đoạn thi công cọc.

Danh mục liên quan:

>>> Báo giá thi công cọc khoan nhồi

>>> Dịch vụ thi công khoan cọc nhồi tại Hà Nội

2. KIỂM TRA CHẤT LƯỢNG CỌC KHOAN NHỒI TRONG QUÁ TRÌNH THI CÔNG

Công tác kiểm tra chất lượng cọc khoan nhồi trong quá trình thi công cần được thực hiện nghiêm túc. Với công nghệ thi công thích hợp và quy trình kiểm tra chất lượng chặt chẽ, khả năng hư hỏng của cọc có thể giảm được đến mức tối thiểu. Tại hiện trường cần kiểm tra các yếu tố sau:

2.1. Kiểm tra dung dịch bentonite (ben tô nít).

Mục đích chủ yếu của việc kiểm tra chất lượng dung dịch bentonite đảm bảo cho thành hố khoan không bị sập trong quá trình khoan cũng như khi đổ bê tông và kiểm tra việc thổi rửa đáy hố khoan trước khi đổ bê tông.

ảnh sập thành vách

Các thông số chủ yếu của dung dịch bentonite thường được khống chế như sau:

+ Hàm lượng cát: <5%

+ Dung trọng: 1.01 – 1.05

+ Độ nhớt: +- 35 sec

+ Độ PH: 9.5 – 12

2.2. Kiểm tra kích thước hố khoan

Sau khi thổi rửa đáy hố khoan bằng dung dịch bentonite cần kiểm tra các thông số sau đây của hố khoan:

- Đo chiều sâu:

+ Đáy hố khoan được coi là sạch nếu chiều sâu sau khi thổi rửa bằng chiều sâu khoan (xác định bằng cách đo độ sâu cần khoan đã đạt tới trong quá trình thi công hoặc bằng thiết bị chuyên dùng khác)

+ Sử dụng một số thiết bị xuyên đơn giản đánh giá sức kháng xuyên của đất dưới đáy hố. Ở Trung Quốc thường sử dụng dụng cụ tương tự xuyên côn để đánh giá chỉ tiêu này.

+ Đo đường kính (kể cả phần mở rộng) và độ thẳng đứng của lỗ khoan

+ Trạng thái thành lỗ khoan. Ngoài ra trong quá trình khoan tạo lỗ cọc, cần phải miêu tả các lớp đất đá và so sánh với tài liệu khảo sát lúc thiết kế cọc.

2.3. Kiểm tra bê tông trước khi đổ

Bê tông sử dụng trong thi công cọc khoan nhồi thường phải kiểm tra các thông số sau:

+ Độ sụt (cho từng xe đổ): > 15cm

+ Cường độ sau 28 ngày (ép mẫu, bằng súng bật nẩy đối với bê tông ở đầu cọc hoặc siêu âm): > 200kg/cm2

+ Cốt liệu thô trong bê tông: Không lớn hơn cỡ hạt theo yêu cầu của công nghệ

+ Mức hỗn hợp bê tông trong hố khoan

+ Độ sâu ngập ống dẫn bê tông trong hố khoan

+ Khối lượng bê tông đã đổ trong hố cọc

Bê tông đem thử cường độ phải lấy từ xe trộn và từ bê tông thân cọc

2.4 Ghi chép trong quá trình thi công

Trong quá trình thi công cần ghi chép thời gian bắt đầu, thời gian kết thúc và các sự cố xảy ra trong quá trình thực hiện các công việc sau:

+ Đặt ống chống

+ Khoan bằng guồng xoắn (phần đặt ống chống)

+ Bơm dung dịch bentonite

+ Khoan bằng gầu múc

+ Thổi rửa đáy hố khoan

+ Đặt lồng thép

+ Đặt ống đổ bê tông

+ Rút ống chống

+ Thể tích bê tông cho từng cây cọc

+ Sự cố và cách xử lý (nếu có)

Công tác kiểm tra kể trên nên được coi là biện pháp chủ yếu để đảm bảo chất lượng thi công

3. KIỂM TRA CHẤT LƯỢNG CỌC SAU KHI THI CÔNG

Sau khi đã đổ bê tông, việc kiểm tra chất lượng cọc khoan nhồi cần được tiến hành nhằm đánh giá chất lượng bê tông cọc tại hiện trường, phát hiện các khuyết tật và xử lý các cây cọc bị hư hỏng (nếu điều kiện cho phép). Các phương pháp kiểm tra chất lượng cọc có thể chia làm 2 loại: Phương pháp tĩnh, phương pháp động.

3.1. Một số phương pháp tĩnh

· Gia tải bằng tải trọng tĩnh

Đây là phương pháp thí nghiệm kinh điển và được coi là phương pháp đáng tin cậy nhất để kiểm tra khả năng chịu tải của cọc. Phương pháp này rất quen thuộc và đã được áp dụng rộng rãi ở Việt Nam. Tùy theo yêu cầu cụ thể, thí nghiệm được thực hiện bằng cách tác dụng lực nén, kéo (lực nhổ) hoặc lực vuông góc (nén ngang) với trục cây cọc. Trong các thí nghiệm kể trên, thí nghiệm nén tĩnh được thực hiện nhiều nhất.

Hầu hết các tiêu chuẩn phương tây đều đề cập đến 2 quy trình nén tĩnh chủ yếu: Phương pháp tải trọng không đổi (Maintained load, ML) và phương pháp tốc độ dịch chuyển không đổi (Constant rate of penetration, CRP). Hai quy trình nén tĩnh được sử dụng nhiều nhất trong thực tế là:

- Quy trình nén chậm với tải trọng không đổi, cho phép đánh giá đồng thời khả năng chịu tải của cọc và độ lún của cọc theo thời gian. Như tên gọi của nó, thí nghiệm cọc theo quy trình này đòi hỏi nhiều thời gian, có thể kéo dài nhiều ngày.

.jpg)

.jpg)

Thí nghiệm nén tĩnh kiểm tra chất lượng cọc khoan nhồi

Quy trình CRP được thực hiện nhằm mục đích duy nhất là đánh giá khả năng chịu tải giới hạn của cọc. Thí nghiệm cọc khoan nhồi theo quy trình này rất nhanh, chỉ kéo dài từ 3 – 5 giờ.

- Nhìn chung, tiêu chuẩn thí nghiệm của các nước không có nhiều khác biệt. Bảng sau so sánh quy trình gia tải của các tiêu chuẩn ASTM D 1143 – 81 (Mỹ), CP 2004 (Anh), 20 TCN 88 – 82 (Việt Nam)

QUY TRÌNH NÉN CHẬM VỚI TẢI TRỌNG KHÔNG ĐỔI

| Chỉ tiêu so sánh |

ASTM D

1143-81 |

CP 2004 |

20 TCN

88 - 82 |

| 1 |

2 |

3 |

4 |

Tải trọng nén tối đa, Qmax

Độ lớn cấp tăng tải

Tốc độ lún ổn định quy ước

Cấp tải trọng đặc biệt và thời gian

giữ tải của của cấp đó

Độ lớn cấp hạ tải |

200% Qa*

25% Qa

0.25mm/h

200Qa và

12h<=t<24h

50%Qa |

150%Qa - 200%Qa

25%Qa

100% Qa, 150% Qa

và t>= 6h

25% Qa |

150% Qa

10% Qmax

0.1m/h

không quy

định

25% Qmax |

QUY TRÌNH TỐC ĐỘ DỊCH CHUYỂN KHÔNG ĐỔI

| Chỉ tiêu so sánh |

ASTM D 1143-81 |

CP 2004 |

20TCN

88-82 |

Tốc độ chuyển dịch

Quy địn về dừng thí nghiệm |

0.25 - 1.25 mm/ph cho cọc trong

đất sét

0.75 - 2.5mm/ph cho cọc trong

đất rời

Đạt tải trọng giới hạn đã định trước

Chuyển dịch tăng trong khi lực không tăng

hoặc giảm |

Không quy định cụ thể

Đạt tải trọng giới hạn đã

định trước

Chuyển dịch tăng trong khi

lực không tăng hoặc giảm trong

khoảng 10mm

Chuyển dịch đạt 10%D |

Chuyển dịch tăng

trong khi lực không

tăng |

Ngoài 2 quy trình kể trên, các tiêu chuẩn còn đề cập đến 1 số quy trình gia tải khác có thể ứng dụng trong thực tế, trong đó có:

- Quy trình thí nghiệm nhanh với tải trọng không đổi. Cọc được gia tải với các cấp bằng 10 – 15% Qa và thời gian giữ tải bằng 2,5 – 15 phút. Quy trình này chỉ giới hạn thời gian gia tải ở mỗi cấp, không đặt ra yêu cầu về độ lún ổn định quy ước. Kinh nghiệm thực tế cho thấy khi cọc tựa vào các lớp sét cứng hoặc cát chặt, sự khác biệt giữa kết quả thí nghiệm theo quy trình nhanh và quy trình chậm không đáng kể.

- Quy trình thí nghiệm “cần bằng” (Equilibrium test or Incremental Equilibrium test) là biến thể của quy trình ML cho phép giảm thời gian thí nghiệm. Độ lớn cấp tăng tải bằng khoảng 15 – 25% Qa và được giữ ổn định trong 5 – 15 phút, sau đó cho dù tải có giảm đi do cọc bị lún thì cũng không tăng tải trở lại. Với biện pháp này cọc nhanh chóng đạt tới trạng thái ổn định giữa lực nén và chuyển vị ở cấp tải trọng thấp hơn một chút so với tải trọng đã đạt tới ngay trước đó. Thực nghiệm cho thấy kết quả nén tĩnh theo quy trình này tương đương với kết quả thu được với kết quả thu được với quy trình gia tải chậm.

- Trong thí nghiệm nén tĩnh cọc các quy trình đều cho phép sử dụng neo hoặc chất tải bằng các quả nặng. Lý do chủ yếu các loại neo ít được sử dụng trong nén tĩnh cọc nhồi ở Việt Nam trong thời gian gần đây có thể do giá thành cọc neo quá cao hoặc do chưa có thiết bị chuyên dùng khoan phun tạo neo. Phương pháp sử dụng neo thường được áp dụng khi thí nghiệm đến tải trọng rất lớn. Khoảng cách từ cọc thí nghiệm đến neo được quy định không nhỏ hơn 5 lần đường kính tiết diện cọc.

- Nhược điểm cơ bản của phương pháp thí nghiệm nén tĩnh là giá thành rất cao và công tác chuyển bị thí nghiệm đòi hỏi nhiều thời gian. Thời gian thực hiện thí nghiệm có thể kéo dài 3 – 7 ngày/cọc, do công tác chuyển bị rất phức tạp. Vì vậy, mặc dù đây là phương pháp thí nghiệm có độ tin cậy cao nhất nhưng số lượng thí nghiệm thực hiện ở mỗi hiện trường thường bị hạn chế. Vì thế nên kết hợp phương pháp thử tĩnh với một số phương pháp khác để tăng độ tin cậy và giảm giá thành.

- Để minh họa một số sơ đồ bố trí thử tĩnh cọc, trên hình sau trình bày cọc thử tải nhổ, kéo, nén, chịu tải trọng ngang.

.jpg)

Thử tải nhổ cọc

.jpg)

Thử tải trọng ngang của cọc nhồi

· Khoan lấy mẫu

Bằng thiết bị khoan có thể lấy mẫu bê tông cọc nhồi với đường kính 50 – 150mm từ những độ sâu khác nhau. Cũng có thể lấy mẫu liên tục theo chiều sâu. Quan sát mẫu tại hiện trường cho phép đánh giá sơ bộ độ liên tục của cây cọc. Trong trường hợp cần thiết có thể nên các mẫu để xác định cường độ của bê tông.

Ưu điểm của phương pháp này là chất lượng của bê tông trong phạm vi hố khoan được xác định một cách khá chính xác bằng phương pháp trực tiếp. Tuy vậy theo kinh nghiệm, để xác định một cách đầy đủ độ liên tục của một cây cọc, số lượng hố khoan phải thực hiện khá lớn. Đối với cọc có đường kính lớn (2,5 – 3m), cần thực hiện đến 10 điểm khoan trên 1 cọc.

Thông thường cần khoan sâu hơn đáy cọc độ 0,5m; ngoài cường độ bê tông còn phải miêu tả thêm chiều dài lấy được của lõi khoan, tỷ lệ % lõi bị vỡ, độ rỗng, mức độ rỗ và các dấu hiệu khác đặc trưng cho trạng thái của bê tông.

Phương pháp khoan lấy lõi chỉ nên áp dụng để kiểm tra những cây cọc có khuyết tật đã được phát hiện bằng các phương pháp gián tiếp định tính khác, nhưng có thể chiếm đến 2% tổng số cọc đã thi công và không ít hơn 3 cọc.

· Quan sát bằng thiết bị vô tuyến

Phương pháp này được thực hiện bằng cách khoan tạo lỗ dọc thân cọc, sau đó hạ camera vô tuyến xuống để quan sát hiện trạng thành hố khoan. Thiết bị khoan sử dụng trong trường hợp này không cần phải lấy mẫu bê tông. Góc quan sát của camera là 360 độ, cho phép quan sát một cách chi tiết thành hố khoan, trong đó các vị trí bê tông có khuyết tật được phát hiện một cách dễ dàng. Phương pháp này được thực hiện nhanh hơn và rẻ hơn phương pháp khoan lấy mẫu (do có thể dùng thiết bị khoan đập để tạo lỗ nên giá thành thấp hơn). Số lượng hố khoan cần thực hiện tương tự như phương pháp nói trên, do đó chi phí thực hiện kiểm tra còn khá cao.

· Đo đường kính thực tế thân cọc

Sau khi khoan tạo lỗ dọc thân cọc, các thiết bị đo được hạ xuống để đo đường kính của lỗ khoan. Đầu đo có 3 cánh bằng thép rất mảnh, có thể thay đổi hình dạng tùy theo đường kính vách lỗ khoan. Tín hiệu từ đầu đo được truyền qua dây dẫn đến thiết bị tự ghi đặt trên mặt đất. Kết quả đo được thể hiện dưới dạng biểu đồ quan hệ giữa đường kính của lỗ khoan và độ sâu. Nguyên tắc đo này cũng đang được sử dụng rộng rãi để kiểm tra đường kính lỗ khoan trước khi đổ bê tông cọc.

Đây là phương pháp thí nghiệm đơn giản, thực hiện nhanh và ít tốn kém hơn so với phương pháp khoan lấy mẫu và phương pháp dùng thiết bị vô tuyến. Tuy vậy thiết bị chỉ cho phép phát hiện những khuyết tật có kích thước trung bình và lớn. Bản chất của khuyết tật không xác định được bằng phương pháp này. Một số khuyết tật cũng có thể bị bỏ qua khi thanh cảm biến không tiếp xúc với khuyết tật đó. Số lượng phải lỗ khoan phải thực hiện tương tự như các phương pháp đã mô tả.

· Phương pháp siêu âm

Đây là một trong những phương pháp kinh điển được sử dụng rộng rãi nhất. Bằng phương pháp siêu âm có thể phát hiện được các khuyết tật của bê tông và đồng thời cũng đánh giá được cường độ bê tông thông qua tương quan giữa tốc độ truyền sóng siêu âm với cường độ bê tông. Trong thực tế người ta có thể sử dụng 2 loại thiết bị:

- + Loại có đầu thu và đầu phát riêng biệt

- + Loại có đầu thu và đầu phát gắn trên cùng 1 thanh

Khi sử dụng loại thiết bị thứ nhất, đầu thu và đầu phát được hạ xuống 2 lỗ khoan hoặc ống đặt sẵn trước trên cùng cây cọc. Khi thí nghiệm 2 đầu thu và phát luôn được giữ ở cùng 1 độ sâu. Bằng cách này người ta đánh giá được chất lượng bê tông nằm trong khoảng giữa 2 lỗ khoan. Thông thường người ta khoan hoặc đặt sẵn 3 – 5 lỗ trên mỗi cây cọc thí nghiệm.

Loại thiết bị thứ 2 có đường kính 55mm, dài 2m. 2 đầu thu và phát cùng được gắn trên 1 thanh chế tạo bằng vật liệu cách âm. Trước khi thí nghiệm cần bơm nước đầy hố khoan để tạo môi trường truyền sóng siêu âm. Trong quá trình thí nghiệm đầu đo được hạ xuống với tốc độ không đổi, tốc độ và cường độ truyền sóng siêu âm từ đầu phát qua bê tông đến đầu thu cho phép đánh giá chất lượng bê tông và khuyết tật của cọc theo chiều sâu.

Phương pháp siêu âm cọc khoan nhồi là phương pháp đáng tin cậy và giá thành thí nghiệm không cao lắm nhưng đòi hỏi người thực hiện phải có kinh nghiệm.

· Phương pháp phóng xạ

Bức xạ hạt nhân được sử dụng khá rộng rãi để phát hiện khuyết tật của vật liệu, trong đó chủ yếu là kiểm tra chất lượng mối hàn độ đầm chặt đất nền trong công trình xây dựng và giao thông... và nó cũng đã được sử dụng để kiểm tra hố khoan thăm dò dầu khí.

Ở Việt Nam, trung tâm an toàn bức xạ hạt nhân đã nghiên cứu ứng dụng phương pháp này để kiểm tra chất lượng bê tông cọc khoan nhồi, nguyên tắc thực hiện thí nghiệm tương tự phương pháp siêu âm, trong đó nguồn bức xạ được hạ xuống trong lỗ khoan hoặc ống đặt sẵn trong cọc và đầu thu (bộ đếm) được hạ xuống 1 lỗ khoan hoặc ống khác. Cường độ bức xạ xuyên qua bê tông trong khoảng giữa đầu phát và đầu thu cho phép đánh giá độ đặc chắc của bê tông trong khoảng này. Khi bê tông có lỗ rỗng, cường độ bức xạ tăng mạnh do khả năng cản bức xạ hạt nhân của chất khí và chất lỏng thấp hơn rất nhiều so với chất rắn. Ngược lại khi bê tông đặc chắc, cường độ bức xạ sẽ giảm đi. Dựa trên nguyên tắc này người ta có thể thành lập tương quan giữa cường độ bê tông và cường độ bức xạ xuyên qua khối bê tông đó.

Phương pháp này hiện đang ở trong giai đoạn thử nghiệm, vì vậy nếu đưa vào sử dụng ở công trình cần được kết hợp với 1 vài phương pháp khác.

3.2. Một số phương pháp động

· Phương pháp rung

Phương pháp này được phát triển tại trung tâm thực nghiệm các nghiên cứu về nhà và các công trình của pháp (Centre Experimental de Recherches et d’Etudes du Batiment et des Travarax Publics). Cọc thí nghiệm được rung cưỡng bức với một biên độ không đổi trong khi tần số được thay đổi trong một dải tương đối rộng. Trong quá trình thí nghiệm vận tốc chuyển dịch của đầu cọc được theo dõi bằng các đầu đo chuyên dụng. Khuyết tật trên thân cọc như giảm yếu tiết diện, thay đổi về chất lượng bê tông đều có ảnh hưởng đến đặc tính động lực học của cọc, trong đó chủ yếu là tần số cộng hưởng. Mức độ ảnh hưởng của các khuyết tật đến các tính chất nói trên, cho phép đánh giá độ lớn của khuyết tật. Độ sâu khảo sát đạt tới 20 – 30 lần đường kính cọc.

Phương pháp thí nghiệm này khá phức tạp, đòi hỏi người phân tích kết quả có trình độ cao. Hiện nay việc ứng dụng phương pháp chủ yếu là ở Pháp.

· Phương pháp hiệu ứng điện

Viện nghiên cứu đường bộ Xian (Xian Highway Research Institute, China) Và viện công nghệ điện (Institute of Electrical Engineering, Academia Sinica, China) đã nghiên cứu và đưa vào sử dụng phương pháp này từ những năm 1980. Thiết bị thí nghiệm gồm bộ phận tạo xung (tụ điện, điện cực, máy biến áp...) và các đầu đo thủy động và vận tốc của cọc. Điện cực và các đầu đo thủy động được ngâm trong nước chứa trong 1 ống trụ có đáy là mặt cọc. Theo lý thuyết, tần số giao động của toàn bộ hệ thí nghiệm cho phép phát hiện các khuyết tật trên thân cọc.

Phương pháp này đã được ứng dụng tại công trình xây dựng đường dây tải điện 500kv ở Trung Quốc, trong đó sử dụng 1532 cây cọc nhồi đường kính 1m, dài 16,5 – 26m. Để so sánh, trên cùng hiện trường người ta cũng đã thực hiện thí nghiệm theo phương pháp rung của Pháp, kết quả cho thấy sai số của phương pháp điện – Thủy lực là 2 – 9% trong khi phương pháp rung có sai số 7 – 20%.

Đây là phương pháp mới được đưa vào thử nghiệm và về bản chất không khác biệt nhiều so với một số phương pháp gây trấn động bằng sóng nổ đã được thử nghiệm ở Nhật Bản. Việc đánh giá hiệu quả của phương pháp đòi hỏi phải có thêm thời gian.

Key: Cac phuong phap kiem tra chat luong coc khoan nhoi - Bien phap, ky thuat kiem tra chat luong coc khoan nhoi